- Četrtek, 3. april 2025

- Delo home

-

Neomejen dostop | že od 14,99€

Senzorji: skriti, tihi, a ključni

Večinoma se sploh ne zavedamo, kako izdatno smo že obkroženi s senzorji. To so naprave, ki pretvarjajo informacije o velikosti fizikalnih in kemijskih veličin, kot so temperatura, tlak, premik, sila, raztezek, vsebnost ciljnih snovi v opazovanem mediju itd., v električne signale. So pomemben most med realnim svetom, v katerem živimo, in digitalnim svetom, v katerem se danes obdeluje večina informacij. Senzorji so ključna tehnologija, ki omogoča digitalizacijo, avtonomijo in z njo povezano umetno inteligenco.

Roboti, avtonomna vozila ali plovila, avtomatizirani industrijski procesi, srčni spodbujevalniki, mobilni telefoni ali zabavna elektronika danes niso več izvedljivi brez ustrezne množice senzorjev, s katerimi tovrstni sistemi zaznavajo okolico. Povprečen osebni avtomobil vsebuje od 70 do 100 senzorjev. Senzorji za merjenje pospeškov, kotne hitrosti, hitrosti vrtenja posameznih koles, položaj volana, stanje zavor in drugi, ki so nameščeni v avtomobilu, nas ves čas budno varujejo. Prejete informacije pretvorijo v električno obliko in jih posredujejo avtomobilskemu računalniku, ki nepretrgoma opazuje in primerja pridobljene vrednosti ter na podlagi ustreznega algoritma ugotavlja, ali se dogaja z vozilom kaj nenavadnega, in po potrebi ustrezno ukrepa, na primer skuša poravnati vozilo s proženjem zavor na posameznih kolesih ali sproži zračne vreče, če pride do hudega trka. To je značilen primer avtonomnega procesa, ki poteka od začetka do konca vožnje. Ključni sestavni del vsakega avtonomnega sistema je torej vsaj en senzor, pogosto pa kar skupek njih.

Miniaturizacija kot ključna pot

Poznamo množico tehnologij in principov za izdelavo različnih vrst senzorjev, a se je miniaturizacija zmeraj pokazala kot ključna pot do odličnih zmogljivosti in možnosti za širšo uporabo. Pri tem je treba izpostaviti tehnologijo mikro elektromehanskih sistemov (MEMS), ki je izšla iz tehnologije za izdelavo polprevodniških čipov. Tehnologija MEMS omogoča izdelavo miniaturnih gibljivih mehanskih struktur na površini polprevodniških čipov, to pa omogoča kopico možnosti za realizacijo različnih mikrosenzorjev. Tipičen senzor MEMS ima dimenzije od nekaj deset do nekaj sto mikrometrov (kar je primerljivo s premerom človeškega lasu), njihova proizvodnja pa je združljiva s stroškovno učinkovitimi postopki za proizvodnjo polprevodniških čipov. Ta vrsta miniaturnih senzorjev je v kombinaciji s klasičnimi polprevodniškimi senzorji danes najpogostejša v proizvodih široke rabe (mobilni telefoni, bela tehnika, potrošniška elektronika itd.), avtomobilih, enostavnejših robotih, dronih, medicinskih in varnostnih napravah. Senzorje MEMS srečamo tudi v zahtevnejših industrijskih in transportnih sistemih. Vendar ima ta tehnologija omejitve. Senzorji so izdelani na silicijevih čipih, iz tega izhajajo temperaturne in druge okoljske omejitve, tudi pakiranje mora biti ustrezno. Senzorji MEMS, kakor večina drugih električnih senzorjev, se povezuje s končno uporabniško napravo prek električnih vodnikov, kar v mnogih zahtevnih aplikacijah omejuje njihovo uporabo.

Razvoj in edinstvene lastnosti senzorjev MOMS

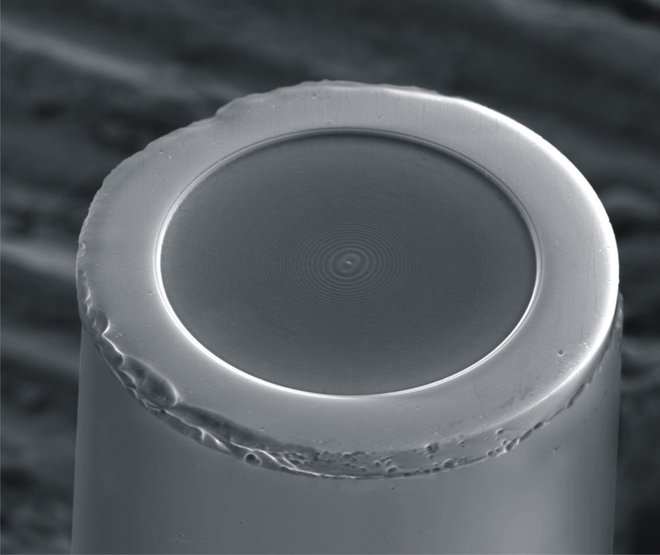

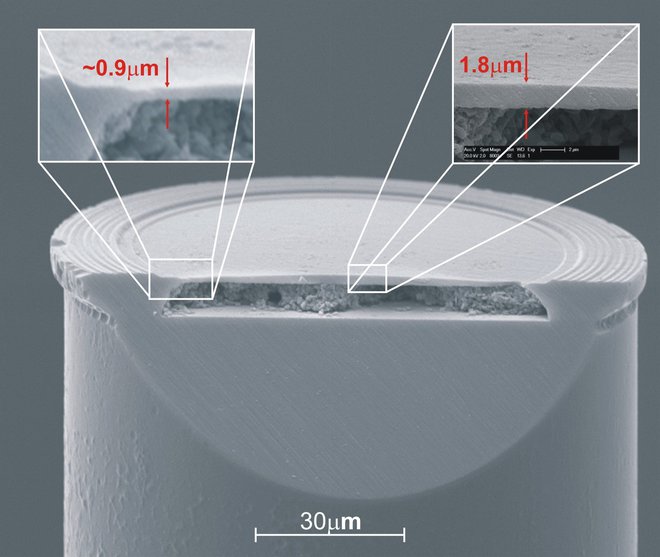

V Laboratoriju za elektrooptične in senzorske sisteme (LEOSS), ki je del Fakultete za elektrotehniko računalništvo in informatiko Univerze v Mariboru (UM), se že vrsto let ukvarjamo z raziskavami in razvojem mikro optomehanskih senzorjev (MOMS). So bližnji sorodniki senzorjev MEMS, le da so izdelani na vrhu optičnega vlakna in za delovanje, namesto električnih, izrabljajo različne optične principe.

Popolnoma optična izvedba senzorjev in njihova optična povezava z enoto za branje prinašata vrsto edinstvenih lastnosti, ki so zlasti pomembne za uporabo v zahtevnejših okoljih: optični senzorji so imuni za elektromagnetne motnje in lahko obratujejo v elektromagnetno močno onesnaženih okoljih, obratovanje pri nizkih optičnih močeh omogoča varno obratovanje v eksplozijsko ogroženih okoljih (teh je veliko v kemijski in procesni industriji), električno popolnoma neprevodna povezava senzorja je varna, kadar se senzorji uporabljajo v biomedicinskih aplikacijah (na primer v telesu pacienta) ali v visokonapetostnih okoljih (na primer v elektroenergetskih sistemih), optična vlakna so imuna za geoelektrične dogodke (udare strele), zato je ta vrsta senzorjev zelo primerna za nadzor velikih gradbenih konstrukcij (na primer mostov in viaduktov) ali vetrnic, ter, ne nazadnje, senzorji in vlakna izkazujejo odlično korozijsko odpornost, kar omogoča njihovo uporabo v zahtevnih okoljih (na primer prisotnost morske vode) in pri povišanih obratovalnih temperaturah (tudi čez 700 stopinj Celzija). Senzorji iz vlakna imajo cilindrično strukturo in so enostavni za montažo in pakiranje. Našteti nabor lastnosti optičnih vlakenskih senzorjev zato omogoča njihovo uporabo v najzahtevnejših okoljih.

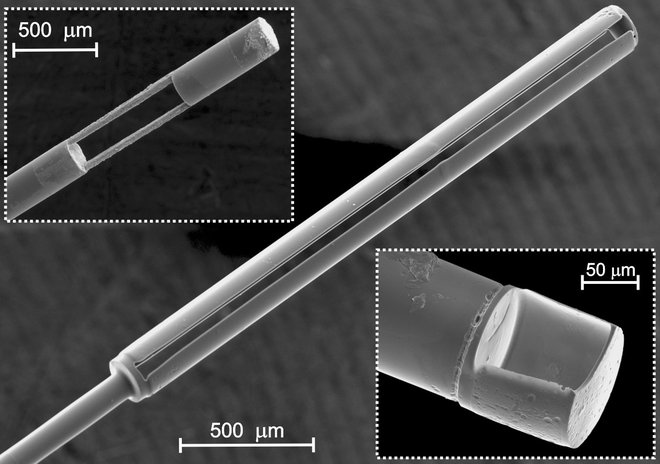

Z raziskavami na področju vlakenskih senzorjev smo se začeli ukvarjati že konec 90. let prejšnjega stoletja, raziskave in razvoj prvih vlakenskih senzorjev MOMS na UM pa segajo v leto 2004, ko nam je uspelo izdelati takrat najmanjši obstoječi optični senzor tlaka. Ta je bil izdelan iz silicijevega stekla na vrhu optičnega vlakna in je imel premer vsega 125 mikrometrov (premer človeškega lasu je okoli 70 mikrometrov). Njegova izdelava je vodila do sedemletnega sodelovanja s podjetjem Fiso Technologies iz Kanade (danes del ameriškega podjetja Resonetics), kar je takrat bistveno prispevalo k razvoju laboratorija. S podjetjem Hidria pa smo z našim senzorjem tlaka izvedli vrsto testiranj v cilindru dizelskega motorja.

Izvirna tehnologija plod lastnih raziskav

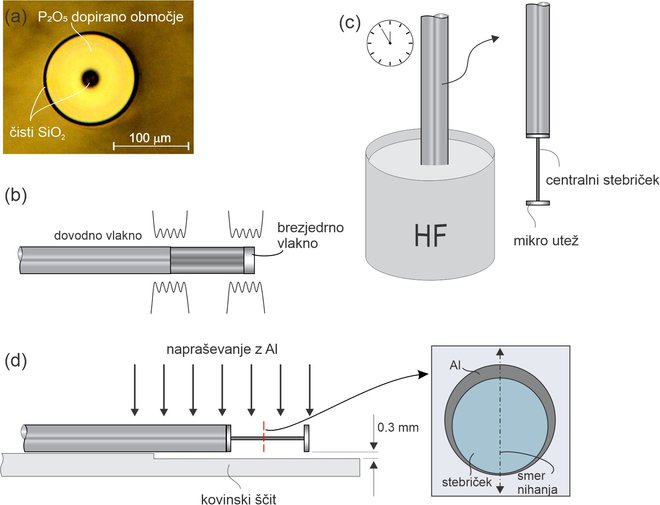

Osrednja tehnologija, ki nam omogoča izdelavo zahtevnih mikro mehanskih struktur na vrhu optičnega vlakna, sloni na selektivnem jedkanju dopiranega silicijevega stekla. Ta izvirna tehnologija za mikroobdelavo vlaken je plod večletnih lastnih raziskav, pri njenem razvoju pa nam je izdatno pomagalo tedaj domače podjetje Optacore. To je po naših načrtih izdelalo vrsto posebnih optičnih vlaken, ki so omogočala izdelavo različnih fotonskih mikrostruktur. Tehnologija selektivnega jedkanja temelji na dejstvu, da se s fosforjevim pentoksidom dopirani predeli vlakna jedkajo v fluorovodikovi kislini veliko (tudi do stokrat) hitreje od nedopiranih predelov. V procesu proizvodnje vlakna lahko vnaprej in natančno določimo, katere predele vlakna bomo odstranili v kasnejšem proizvodnem postopku senzorja ali druge mikronaprave. Načrtavanje zahtevnih mikromehanskih struktur na vrhu vlakna se izvede skupaj z načrtavanjem posebnega vlakna.

Tehnika selektivnega jedkanja je posebej primerna za izdelavo različnih mikrocelic. Te je mogoče uporabiti za precej različne senzorske naloge. Tako smo jih uspešno uporabili za merjenje lomnega količnika na strojnih emulzijah (v sodelovanju s podjetjem Marovt in EMMI), za detekcijo strupenih izpustov dušikovega dioksida iz dizelskih in drugih motorjev (v sklopu Natovega projekta SPS), trenutno pa razvijamo visokoločljiv in kompakten senzor lomnega količnika, ki bo namenjen karakterizaciji atmosferskih optičnih turbulenc (raziskavo financira urad za raziskave pri ameriških zračnih silah).

Uporaba senzorjev MOMS zahteva tudi optoelektronski sistem, ki prek dovodnega optičnega vlakna prebere senzor in prebrano vrednost pretvori v električno obliko. Prav naprave za branje optičnih senzorjev se izkažejo za pomemben tehnološko-komercialni izziv, saj pogosto vključujejo razmeroma drage komponente za analizo optičnega spektra. Pot do komercializacije optičnih senzorjev torej ne vključuje le razvoja senzorjev, ampak tudi ali predvsem razvoj sistemov za njihovo branje. V raziskovalni skupini se dobro zavedamo tega izziva, zato vzporedno z razvojem senzorjev raziskujemo in razvijamo ustrezne optoelektronske sisteme. Pri tem se skušamo izdatno opreti na množično dosegljive komponente, ki so na voljo za telekomunikacijske sisteme. Primer takšnega sistema vključuje uporabo laserske diode s porazdeljeno povratno zvezo, ki jo vzbujamo s kratkimi, neobičajno visokimi in ustrezno oblikovnimi tokovnimi sunki in s tem dosežemo linearni premik valovne dolžine do deset nanometrov, kar omogoča branje različnih vrst optičnih senzorjev. Sistem, ki izrablja omenjeni princip, smo nekaj časa razvijali s podporo podjetja Broadcom, zdaj pa delo nadaljujemo z lastnimi viri, s ciljem ustanovitve odcepljenega podjetja.

Nujnost lastnega laboratorija

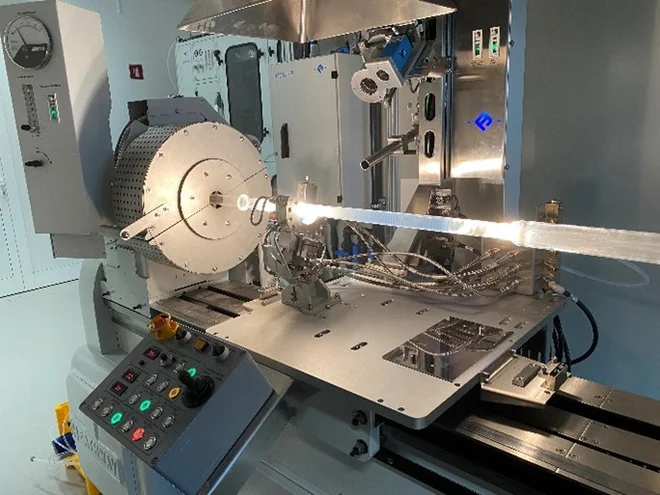

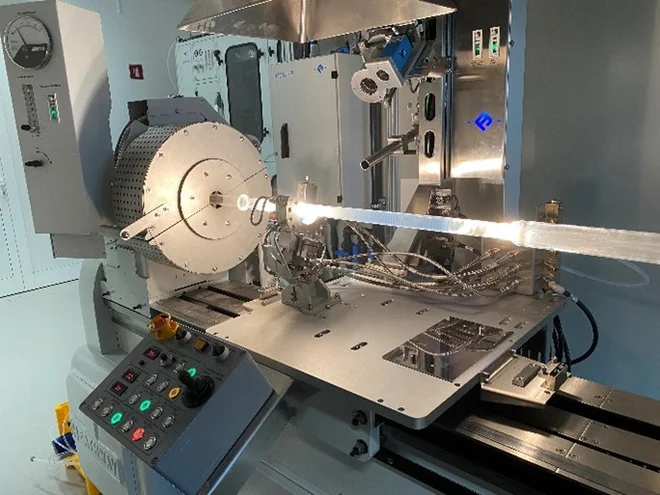

Vse naštete aktivnosti zahtevajo razmeroma zahtevno tehnološko opremo. V preteklosti smo njeno nabavo financirali iz lastnih virov, z občasno podporo Arisa v obliki sofinanciranih posameznih nakupov. Pogosto in izdatno so nam pri tem pomagali industrijski partnerji (bodisi z neposrednimi investicijami bodisi s tem, da so nam dali na razpolago lastne infrastrukturne zmogljivosti). To sodelovanje se je še poglobilo v zadnjih letih, ko smo se z izdatno podporo industrijskih partnerjev lotili gradnje raziskovalnega laboratorija za izdelavo posebnih optičnih vlaken. Projekt se je začel z donacijo dela rabljene opreme za proizvodnjo optičnih vlaken podjetja Lumentum. Prostore za umestitev novega laboratorija in njihovo delno obnovo je nato zagotovilo takratni MIZŠ v prostorih nekdanje srednje kovinarske šole. Vlečni stolp in del spremljevalne opreme za izdelavo vlaken je prispevalo podjetje OcTeh. S finančno podporo Arisa smo obnovili in nadgradili rabljeno donirano opremo. Pri tem sta nam veliko pomagali podjetji Bimes in Bluebit. Podjetji Plasil in OcTeh sta nesebično pomagali tako pri načrtovanju in izgradnji laboratorija kot s ključnim šolanjem naših kadrov. Vsa štiri podjetja so sicer dobavitelji opreme za proizvodnjo optičnih vlaken, že omenjeni Lumentum pa ima proizvodnjo optičnih vlaken na Škofljici.

Oprema novega laboratorija za proizvodnjo posebnih vlaken je bila dopolnjena še z evropskimi sredstvi, in sicer iz projekta Nadgradnja raziskovalne infrastrukture Univerze v Mariboru (RIUM). Prvo preizkusno optično vlakno smo tako v Mariboru v celoti uspešno izdelali konec lanskega leta. Projekt RIUM nam je poleg že omenjene dopolnitve laboratorija za proizvodnjo vlaken omogočil tudi začetek dela na področju planarnih valovodov in optoelektronskih polprevodniških struktur, saj smo v okviru projekta pridobili osnovne litografske zmogljivosti in kakovosten sistem za reaktivno in dobro nadzorovano napraševanje tankih oksidnih plasti, kar nam omogoča izdelavo zahtevnih fotonskih struktur, kot so optični filtri in planarni valovodi.

Razvoj visokotehnoloških infrastrukturnih zmogljivosti je ključen, ne le za razvoj in podporo raziskovalni dejavnosti, ampak za splošen dvig tehnološke ravni, znanja, motivacije, izobraževanja in zadržanja mladih perspektivnih kadrov v Sloveniji in še posebej v štajerski regiji, ki je pod močnim pritiskom priložnosti na severni strani meje. Posebej nas veseli, da smo imeli in imamo pri naših aktivnostih izdatno podporo partnerjev tako iz domačega kot tujega gospodarstva.

Pogled v prihodnost

Senzorji so in bodo tiha, redko izpostavljena tehnologija, ki je in bo omogočala razvoj digitalizacije, uvajanje umetne inteligence, izboljšanje vseh oblik varnosti in kakovosti življenja ter nove pristope k razvoju inovativnih izdelkov. Dolgoročna rast na področju senzorskih tehnologij zato ni dvomljiva, saj so senzorji jedrna tehnologija sodobnega sveta. V senzoriki so številne in dobre gospodarske priložnosti.

Senzorji so zmeraj prilagojeni specifičnim potrebam in zahtevam, kar je pogosto v domeni manjših in specializiranih podjetij, ki prevladujejo v našem domačem gospodarskem okolju. Za uspeh na tem področju je treba izšolati mlade kadre, zaganjati iniciative in nova podjetja ter zagotoviti ustrezne infrastrukturne zmogljivosti, ki omogočajo raziskovalno, razvojno in izobraževalno delo na tem področju. Temu smo v zadnjih letih, skupaj z nekaterimi podjetji in podporo ministrstva, na Univerzi v Mariboru namenili veliko energije.

–––

Prof. ddr. Denis Đonlagić je redni profesor na Fakulteti za elektrotehniko, računalništvo in informatiko Univerze v Mariboru.

Komentarji